鍍金(メッキ)について

"鍍金が禿げる"と言う言葉の意味は、"本性が次第にあらわれる""うわべだけのごまかしがきかなくなる"と表現されています。

人間性の問題点について表現された言葉ですが、製造業において"うわべだけ"を表面に被い素材の良い部分をより伸ばし、弱点を克服し、元々備えていなかった特性を付加する事が出釆る鍍金(表面処理)の加工技術は、世界中で利用され求められています。

なぜ、求められるのか?役割を果す事が出来るからです。

製造業でよく使われる経済的(汎用的)な材質は鉄です。残念ながら鉄の素地は、腐食されやすく赤錆が発生して、その後ぼろぼろになります。鍍金(表面処理)する事で、腐食の進行を遅らせる事が出来ます。使用環境唱的・特性に合わせた鍍金(表面処理)を選択する事で求められる役割を果す事が可能になります。

鉄以外の銅・黄銅・アルミ・ステンレス・樹脂に対しても鍍金(表面処理)する事ができます。

製品をつくる上で必ず必要となるねじに施される鍍金(表面処理)に注1ヨして、必要とされる特性・目的にあった処理は何か?求められる鍍金(表面処理)の役割という視点で進めていきます。

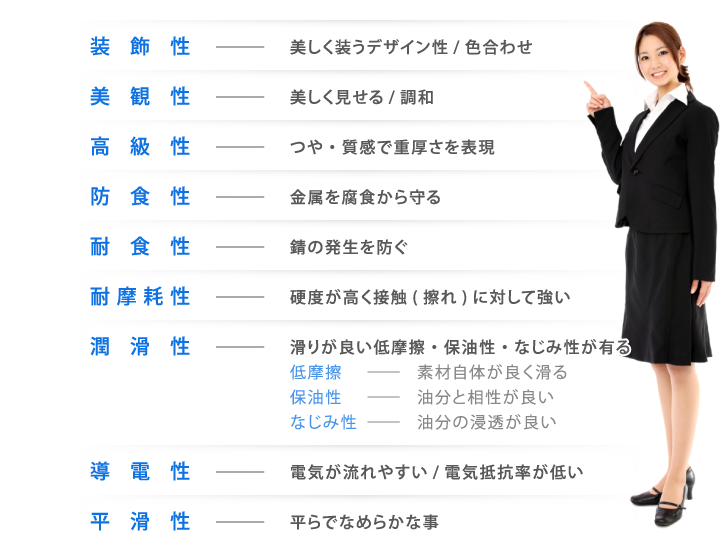

表面処理(鍍金)の役割

金属を被い皮膜として利用して経済的に素材の特性を活かす技術です。

どの様な特性があるのか

装飾性・美観性・高級性・防食性・耐食性・耐摩耗性・潤滑性・導電性・平滑性・はんだ付け性などが、ねじに求められる表面処理の主な特徴です。

表面処理の理想

薄膜で耐食性が有り経済的なのが理想です。

その他求められる特性が付加されていれば、適材適所に対応可能ねじに表面処理を施す場合、本来の締結(勘合)に悪影響を起こさない事が大前提となります。

ねじ山に厚く、皮膜がのると雄ねじと雌ねじが噛み合わない問題や製品の規格から外れてしまう問題が発生します。

また一方で、締結(勘合)に配慮して皮膜を薄くした場合には、膜厚が極端に薄くなり、重要な役割の防食性・耐食性の低下を起こします。

汎用的(経済的)な表面処理

下地鍍金の役割

- 素材の状態(表面)を整える

- 素材との間で密着性を上げる

- 素材と鍍金する金属の電位差を緩和させる

- 耐食性を向上させる

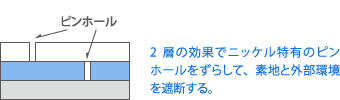

- ピンホールを復層にして外部と素材を遮断する

- 色の調整をする

安価な亜鉛程利用ずる事で経済的な防食皮膜となります。

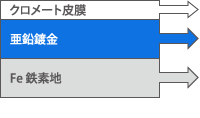

亜鉛の腐食を防止する目的の皮膜 白錆防止 鉄より早く腐食する事で鉄素材の赤錆の発生を 遅らせる役割を担っている。 膜厚が厚いほど防食性の効果を高められる。 クロメート皮膜は、0.2µ前後の膜厚です 鍍金全体膜厚は、六価は2~3µ 三価は5µ以上 自動由業界は8"が一船的です。

美観性・導電性・防食性に万能対応が利点。

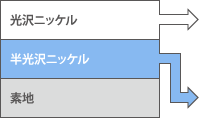

亜鉛の腐食を防止する目的の皮膜 白錆防止 半光沢ニッケルより早く腐食する光沢ニッケルが全体 の防食性を高めている。2層の異種ニッケルの電位 差の効果により、単層ニッケルの厚膜より強い皮膜と なる。硫黄含有量の多い光沢ニッケルが自己犠牲と なります。

素地への腐食貫通を防止

トリニッケルを守る、光沢ニッケル 半光沢ニッケルと光沢ニッケルの間に、より卑 (イオン化傾向大)のトリニッケルを挟んで、白 己犠牲効果を起こします。 最後の砦の半光沢ニッケル 3種類のイオン化傾向の違うニッケルによる 3段階防食メッキとなります。

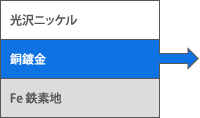

銅下地にする理由・利点について

単層より2層のメリット=ピンホール対策ニッケル特有のピンホールを安価な鋼でブロック密着性の良いやわらがい銅の皮膜は、素地表面を整えて、ニッケルのつきまわりも向上します。

素地の材質が異質な場合に銅が万能バインダーになります。

鉄であると言われて処理依頼が来たが、実際は異質な材質の 場合、ニッケルが直接つかない状況になります。

その様な場合に下地銅鍍金をすれば、つきまわり性が向上、ニ ッケルの密着性が良くなります。

紛らわしさを回避する目的で元がら、銅下地にしておくと、異 質な材質による鍍金不良が起きないメリットが有るようです。

銅鍍金後の着色処理

亜鉛の腐食を防止する目的の皮膜 白錆防止 鉄より早く腐食する事で鉄素材の赤錆の発生を 遅らせる役割を担っている。 膜厚が厚いほど防食性の効果を高められる。 クロメート皮膜は、0.2µ前後の膜厚です 鍍金全体膜厚は、六価は2~3µ 三価は5µ以上 自動車業界は8"が一般的です。

銅鍍金後に硫化銅で着色処理を行います。 硫化銅の皮膜を削って剥がす事で硫化銅の黒の被膜が薄くなり銅の赤色とのバランスで茶色になります。

※ジャーマンブラウンとは、ドイツの戦車の色がら由来しています。

銅一亜鉛合金鍍金→真鐵鍍金

真鐵鍍金に炭酸銅で黒く汚した後、皮膜の表面を落とす事で独特なアンティーク調になります。

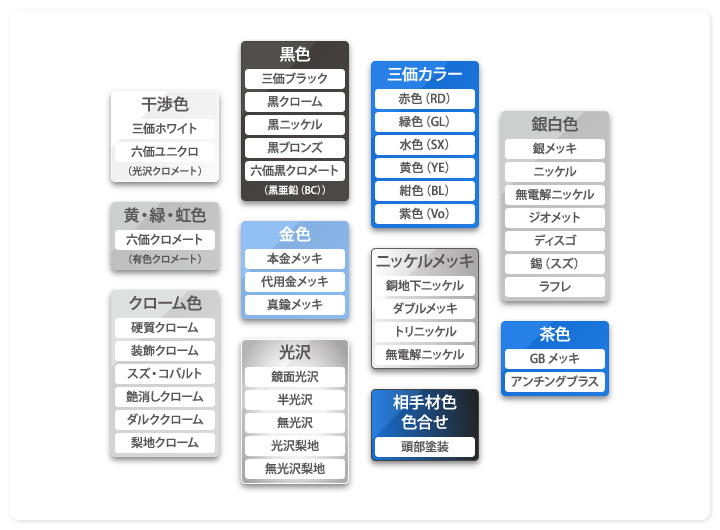

装飾性(色について)

装飾目的の表面処理の選択ポイントとして色調・艶・質感があります。

金属表面上で表現することで外観の印象を左右する大きな役割を担っています。

クローム鍍金について

艶消し・ダル・梨地クロームは、ほぼ同じです。(ねじに施す場合)

クローム1号とは、鏡面パフクローム

クローム2号とは、パフクローム

クローム3号とは、ガラクロームと呼ばれる場合もあります。

等級表示と間違えないでください。

鉄素地の場合の下地鍍金膜厚 1級3µ 2級5µ 3級10µ

使用環境は、通常の屋内用(住宅・事務所)です。 基本処理は、2級相当です。

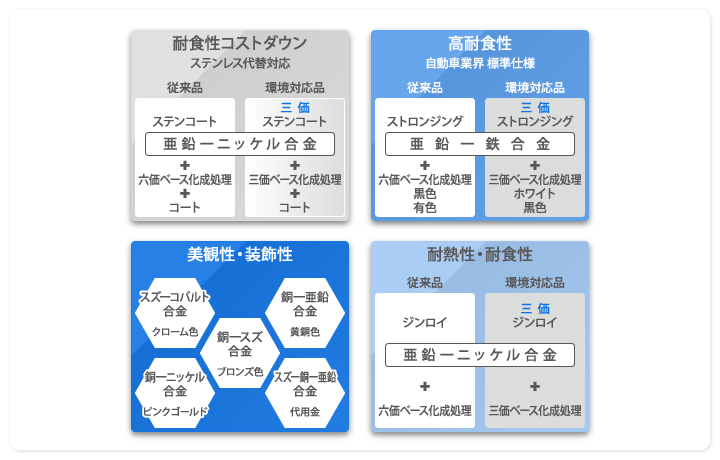

合金鍍金の目的

複数の金属を合わせる事で単一金属には求められない特性を付加させる事が出来るのが合金の目的です。

利点を伸して弱点を改善する事が出来ます。耐食性や・色調・etc

ステンコートとは、鉄素材にステンレス色外観とステンレス同等以上の高耐食性を低コストで施す表面処理です。

シンロイ(Zn・Ni合金)+化成処理の上にコート処理を施した処理で塩水噴霧試験2,000時間クリアー(赤錆)します。

ステンレス代替品ストロンジンクとは、5μ程度の膜厚で電気亜鉛鍍金の10倍の高耐食性を実現する処理です。

黒色と白色の外観があります。

塩水噴霧試験1,000時間クリアー(赤錆)白動車業界の汎用鍍金です。

耐食性について

外観や美観目的で装飾鍍金を施しても腐食してしまうと、本来の意味が無くなってしまいます。

元々、耐食性のみを目的として施す表面処理も少なくありません。

| 表面処理名 | 耐食性(赤錆発生) |

|---|---|

| ハイブリッドフロンコート(*下地ダクロ) | 3,000時間 |

| 亜鉛一ニッケル合金十化成皮膜十コート | 2,000時間 |

| ラフレ | 2,000時間 |

| スズ亜鉛合金 | 1,500時間 |

| 亜鉛一ニッケル合金十化成皮膜 | 1,000~1,500時間 |

| ダクロダイズド | 1,000~1,500時間 |

| 亜鉛鉄合金(白色)(ストロンジンク白) | 700時間(白錆) / 1,000時間(赤錆) |

| ラスパート | 1,000時間 |

| ジオメット・ディスゴ | 1,000時間 |

| デルタプロテクト・ドルフレーク | 1,000時間 |

| ハイブリッドフロンコート | 1,000時間 |

| 亜鉛鉄合金(黒色)(ストロンジンク黒) | 500時間(白錆) / 1,000時間(赤錆) |

| ポリシール | 240時間 |

| 亜鉛一ニッケル合金 | 150~200時間 |

| ドブ | 50~300時間 |

| 三価ホワイト | 72~144時間(白錆) |

| 三価ブラック | 48~96時間(白錆) |

| 有色クロメート | 72時間(白錆) |

| 黒色クロメート | 48時間(白錆) |

| 光沢クロメート | 24時間(白錆) |

| ※下地ダクロ処理は、地下鉄セグメント用ボルト・ナット・ワッシャーの規格です。 参考値 | |

耐摩耗性(硬度)について

装飾や耐食性以外で表面処理の目的で求められるものに耐摩耗性(皮膜の硬さ)があります。

機械部品・白動車部品・工具・金型など工業製品に必要とされています。

| 表面処理名 | ピッカーズ硬さ(HV) |

|---|---|

| 硬質クローム | -800~1,000HV |

| 無電解ニッケル(400°C焼入処理) | 800~1,000HV |

| ニダックス | 750HV以上 |

| 装飾クローム | 700HV |

| 無電解ニッケル | 450~600HV |

| スズ・コバルト | 400~500HV |

| 光沢ニッケル | 300~400HV |

| 亜鉛一ニッケル合金 | 200~300HV |

| 亜鉛メッキ | 60~90HV |

銅一亜鉛合金鍍金→真鐵鍍金

真鐵鍍金に炭酸銅で黒く汚した後、皮膜の表面を落とす事で独特なアンティーク調になります。

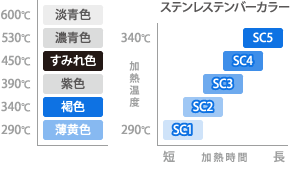

ステンレスへの装飾性処理

| テンバーカラー(SCカラー) | ステンレスに熱を加えることで、ステンレス表面に色の変化が生じます。この色の変 化を応用して、温度差管理と技術を駆使する事により、藁黄色(ゴールド)から褐色 (茶黒色)のカラー着色をする処理です。 SC-1 SC-2 SC-3 SC-4 SC-5の基準色があります。 |

|---|---|

| テンパーカラー(UCカラー) | ステンレスに熱を加えることで、カラー着色処理します。 新日軽向けのホワイト・メタリックに合わせた光沢を押えた色調です。 前処理で防錆処理を行う為に耐食性があります。 |

| 薬品カラーSSブラック | 黒染めが困難なステンレス向けにアルカリ性の薬品を使用した酸化着色処理です。 表面の光沢は、素地の光沢によって異なります。 研摩した光沢面は、非常に美しく光沢のある黒染めとなります。 |

| 薬品カラーSSブロンズ SSライトブロンズ |

ステンレス向けの薬品を使用したブロンズ着色処理です。 建築金物やエクステリア関係の色合わせに最適です。 耐候性・耐薬品性に優れており、白然環境にも耐えます。摩擦・衝撃に強いです。 |

| 薬品カラーSPブラック SPブロンズ |

マルテンサイト系ステンレスSUS410 SUS430用の薬品を使用した着色処理です。 耐食性を向上させる事が可能です。 塩水噴霧試験 SUS410240時間 SUS430500時間クリアー |

| 頭部焼付塗装 | 小ねじ・ボルトの頭部に主にアクリル樹脂系の塗装を吹き付けて、その後、焼付ける ことにより、密着性を良くした処理です。あらゆる鮮やかな色を付ける事が出来ます。 日本塗装工業会の塗料用標準色の色票Noで御指示戴くかサンプル色での色合わ せで希望の色を付けられます。 |

電気伝導性について

金は、酸化しないので輝きが衰えません。しかし、コスト高となります。弱電関係で変色が無く、安価で導電性があると言われるニッケルが

多く使われるのが理解出来ると思われます。

※使用目的箇所や様々な条件により最適な選択をされる事をお勧めします。

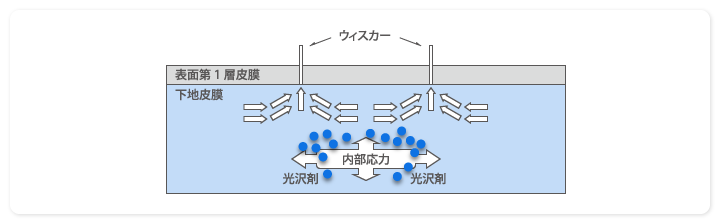

はんだ付け性について

- ■ はんだと相性が良いのは?

- はんだ鍍金は、スズー鉛合金であり、RoHS規制により鉛の含有で使用出来なくなっている問題があります。スズもはんだとの相性が良いのですが、ウイスカー(ねこ髭)問題で細い髭状の皮膜が電子基盤板に落下してショートさせてしまう現象がある。スズ合金(スズー銅・スズー銀・スズゼスマス)などで一長一短有ります。ニッケルは、表面に酸化皮膜がついてしまうとはんだ付け出来なくなります。ニッケルの酸化皮膜は、無色で見た目でわかりません。処理後の時間の経過により、酸化皮膜が形成されます。

- ■ 最も推奨できる対策

- 2種類の表面処理で対応する方法としてニッケルメッキの上にスズメッキを施すのが、はんだとの相性も良くウイスカー対策にも効果があります。

ウイスカーについて

ウイスカーとは、内部応力により表面に押し出される幅1µm長さ10µm~数mmの細い髭状のの結晶です。

電子基板の上に欠落して電気回路をショートさせると言う問題を引き起こします。

ウイスカーを発生させる金属は、錫・亜鉛・鉄・銀等です。

ウイスカー発生の流れ

- 1) 鍍金浴で各種鍍金を施す工程にて皮膜中に光沢剤が進入

- 2) 光沢剤の分子の体積が大きい為に内部の格子結晶が歪んで内部応力(内部に現れる抵抗2) 力)が大きくなります。

- 3) 内部応力の逃げ場として皮膜表面からウイスカーが発生して次第に大きく(長く)成長して3) いきます。

環境対応表面処理

ダクロダイズドに六価クロムは含まれています。

(金属亜鉛フレークと六価クロム化合物を焼付コーティングした複合皮膜)

六価クロムの間題を解消する対策として、ノンクロム処理品が一般的な代替え品として、白動車業界を中心に様々な業界で採用されています。

- ジオメット

- 白動車業界など認知度が一番有ります。

- DISGOディスゴ

- 建築・住宅業界で知名度があります。

- ドルフレーク

- GMなど海外認知度有り 国内でも認知度上昇中

- デルタプロテクト

- リセス・六角穴の液だまりが少ない事で差別化PR

鉄道・白動車に採用されています。

■ ポイント

- 処理工程にも皮膜中にクロム化合物を一切使用しません。

- 塩水噴霧試験(S.7.7) 1000時間以上 赤錆発生無し。

- 膜厚が厚めになるのが、問題です。

- 処理の基本は下地ベースコート焼入十トップコート焼入 2コート 2ベークが標準仕様です。

- 酸洗いや電解工程をせず、ショットブラストによる前処理の為に水素脆性の発生する要因がありません。 高強度の焼入れ製品に対して遅れ破壊の心配が無いので自動車業界での採用率が高いです。

- 貫合性 膜厚が10µ~15µ程度が一般的な仕様となります。 形状や処理品・使用方法により雌ねじを0.1~0.2mmオーバータップを必要とする場合があります。

超薄膜高耐食 塗装系ノンクロム合金コーティング

LAFRE(ラフレ)は、 株式会社日本ラスパート社の開発処理品です。

表面処理の理想型 超薄膜で高耐食性

- コーティン:グ膜厚5μで塩水噴霧試験2,000時間をクリアー

- 環境対応 ノンクロム製品

- 低温処理 処理温度200°C以下 物性に影響をあたえません。

- 無水素脆性 酸洗いや電解工程がありません。

- 皮膜硬度が高い ねじ込み時の皮膜損傷が抑制される。

2コート2ベークの基本処理で膜厚、約5µ

前処理(ブラスト)→ベースコート→焼付け→トップコート→焼付け

亜鉛、錫及びアルミニウムの3種類の金属を含有する密着性に優れた無機系皮膜で、非常に微細な粒子構造となっています。

■ 塗装系で問題視されやすいポイントについて

- Q.勘合性の問題はありませんか?

- A.基本膜厚5µであるので勘合性に影響なく、オーバータップ等の処理の必要はありません。

- Q.ナツト類(雌ねじ)に対しての問題点はありませんか

- A.内タップ形状品でもオーバータップの必要はありません。

- Q.六角穴付ボルトの六角穴の液だまりはありませんか?

- A.浸積塗装系の為に、100%問題無いとは言い切れませんが、液だまり現象に非常に少ない処理です。

- Q.美観性があると恩われますか?

- A.凡塗膜硬度が非常に硬く、密着性に優れている為に、塗着量のばらつき等も少なく、平滑な表面は、 美観性を有しています。

- Q.生地以外からの処理は、可能ですか?

- A.基本的に不可能です。生地からの処理対応となります。

- Q.勘合性の問題はありませんか?

- A.基本膜厚5µであるので勘合性に影響なく、オーバータップ等の処理の必要はありません。

亜鉛鍍金一塗装 融合系 表面処理ラスバート

■ラスパート

- 耐電食性 異種金属接触腐食を低減します

- 高耐食性 膜厚15µで塩水噴霧試験 1,000時間クリアー(赤錆) 耐ガス・耐候性・etc

- 傷対応耐食性 複合皮膜なので傷付き等による耐食性低下が起こりにくい

- 低温処理温度 処理温度が20C&dec;以下 物性に影響をあたえません

- 用途に合わせたカラーバリエーション対応が可能です

- 基本色:シルバー・グレー・ブラック

- 別注色一例:ブルー・グリーン・ブラウン・ゴールド・赤色

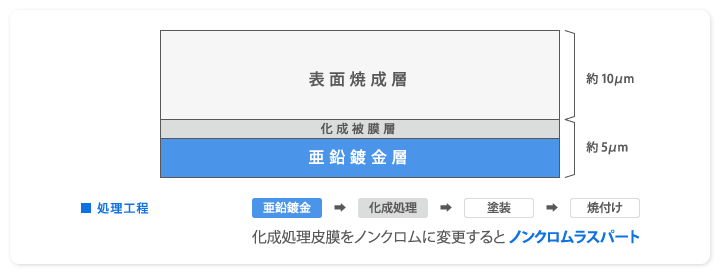

■皮膜楕造

- 第3層 表面焼付層

- セラミック系(珪素)の強靱な皮膜で腐食要因の進入をブロック

- 第2層 化成皮膜層

- 亜鉛皮膜の腐食を遅らす役割と第3層との密着性を良くする

- 第1層 亜鉛鍍金層

- 素地より早く腐食する事(白己犠牲)で赤錆の発生を遅らせる

ハイブリットフロン コート 高耐食性

あらゆる金属(鉄・ステンレス・銅・アルミetcに適した下地処理を行い、フッ素樹脂の四フッ化エチレン樹脂を使った塗料をコーティング(ハイブリットフロンコート)し焼付けします。

基本色 グリーン・黒色

- 膜厚 30µ~40µで塩水噴霧試験 1,000時間クリアー(赤錆)

- トルク係数が安定します

- 耐熱性・耐摩耗性・電気絶縁性・潤滑性に優れています

■下地ダクロ処理 地下鉄セグメント用 超高耐食性

ボルト・ナット・ワッシャー規格の場合

- 膜厚 30µ~40µで塩水噴霧試験 3,000時間 クリアー(赤錆)

- 亜硫酸ガス腐食試験(ケステルニッヒ法)20サイクル クリアー(赤錆)

- 耐薬品性

耐酸性 10%硫酸・塩酸・硝酸 25°C 200時間 変化無し

耐アルカリ性 10%カセイソーダ 25°C 200時間 変化無し

ボリシール 高耐食性

リン酸亜鉛十特殊顔料入行有機皮膜十特殊防請剤の3層構造の防食目的のコーティング処理皮膜です。標準工程は、2コート2ベーク十特殊防請剤(油付け)

- 膜厚 20~25µで塩水噴霧試験 240時間 クリアー(赤錆)

- 耐薬品性にも優れています

- 外観は、艶消しブラック色が一般的です

- 様々な色つけが出来ます

- 導電性の無い皮膜により電触がおこりません

ニダックス 高仮度・耐摩耗性・滑り性・かじり防止

鉄・ステンレス・銅合金に対してニッケル皮膜をベースとし析出させたニッケル皮膜にフッ素樹脂を含浸させて熱処理を行った表面処理です。

- 表面硬度 ビッカーズ HV750以上

- 標準膜厚は15µです

- 指示により5~20µm ±2.5µm仕様可能

- つきまわり性が良く、複雑な形状にも寸法精度良く皮膜形成可能

- 400°Cで熱処理を行うので、処理する材質の制限があります。 (焼戻し温度400°C以下の材質は、注意)